La fusion métal, alliée de l’innovation médicale

Collaboration

La fabrication additive par fusion laser, une technologie innovante au service du secteur Médical.

Pouvez-vous présenter la société Initial ?

O.H : Innover, accélérer, produire, pourrait être le résumé de l’ADN d’Initial. Nous sommes fiers aujourd’hui d’accompagner nos clients sur le chemin de l’innovation. Cela fait 30 ans qu’Initial existe aujourd’hui, avec maintenant 100 collaborateurs et 60 moyens de production différents. Initial s’appuie également sur des certifications ISO 9001 et EN 9100. Tout ceci nous permet d’offrir une expérience sur-mesure à nos clients. Cela va de la simple prestation à l’accompagnement complet sur des sujets de développement produit.

Pouvez-vous vous présenter et nous expliquer votre cœur de métier ?

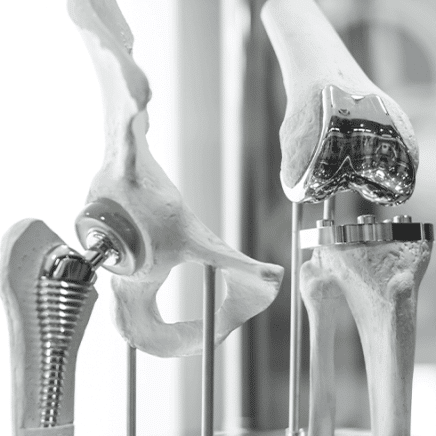

O.N : EDAP TMS est une société qui a fêté ses 40 ans l’année dernière. Nous fabriquons du matériel pour les blocs opératoires en urologie. Nous avions 2 gammes de produits. Une première gamme de Lithotriteurs, des machines utilisées pour casser les calculs rénaux. Et nous disposons désormais d’une seconde gamme, celle-ci est à Ultrasons Focalisés à Haute Intensité (HIFU). Cette technologie a été développée pour traiter initialement les cancers de la prostate.

Comment est née l’idée d’intégrer la fabrication additive dans votre projet ?

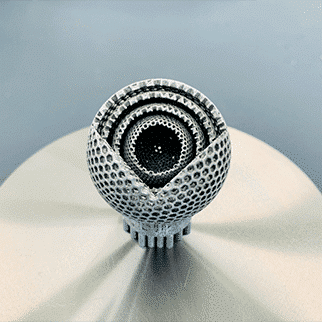

O.N : Au départ, ces pièces étaient usinées. Mais au fur et à mesure de l’intégration de technologie, nous avions besoin d’accès, mais aussi d’améliorer le refroidissement. Petit à petit, ces pièces étaient de moins en moins possibles à usiner, car cela ne présentait plus d’intérêt. Il fallait trouver une alternative pour améliorer l’accès et gagner en efficacité pour augmenter le refroidissement. L’idée de faire ces pièces en fusion métal s’est peu à peu imposée.

Comment initial a répondu à la demande de edap tms ?

O.H : À la base, nous avons réalisé des prototypes. Ceux-ci n’étaient pas destinés à être fonctionnels, mais devaient servir à valider une forme ou un encombrement. Au démarrage, ces pièces ont été réalisées en stéréolithographie et en frittage de poudre polyamide. Puis, le besoin est apparu de faire des pièces métalliques.

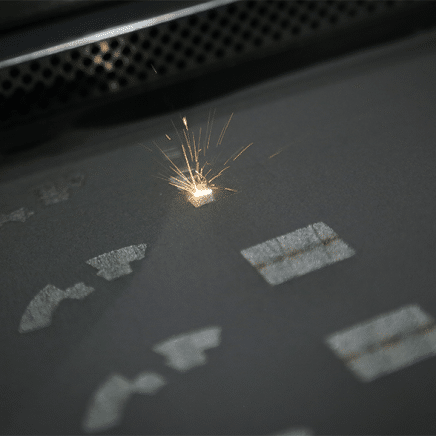

Pouvez-vous nous en dire plus sur la technologie de fusion métal utilisée ?

O.H : La fusion métal laser a permis de répondre à ce besoin, car elle permet de réaliser des formes et des fonctions que nous ne pouvons pas réaliser par des procédés conventionnels. Par exemple, des canaux de refroidissement sont des formes très spécifiques et impossibles à réaliser par usinage.

A qui s’adresse ce produit ?

O.N : Ce produit est utilisé par des urologues, mais, in fine, ce sont les patients qui en bénéficient, notamment dans le cadre du traitement du cancer de la prostate. À terme, de nouvelles pathologies pourraient être traitées par cette technologie comme l’endométriose, le cancer du foie ou le cancer du pancréas. Ces traitements n’en sont qu’à un stade clinique, mais les perspectives sont très prometteuses.

Relevez les défis de l’innovation et de la compétitivité grâce à l’impression 3D médicale.

Vous souhaitez approfondir vos connaissances et votre savoir-faire sur le développement de produits techniquement complexes ? Bénéficiez de la réactivité de l’impression 3D avec Initial.